Промышленная автоматизация

Системы промышленной автоматизации сильно отличаются друг от друга в зависимости от сложности самих объектов, которыми они управляют. Это могут быть как небольшие системы локального регулирования на несколько параметров, так и крупномасштабные распределенные системы управления целыми производствами на тысячи параметров контроля и управления. Сегодня системы автоматизации - важнейшая часть практически любого производственного процесса, без них невозможно представить такие отрасли промышленности, как горная, целлюлозно-бумажная, химическая, нефтегазовая, металлургическая и пищевая промышленность, водоснабжение, газоснабжение, энергетика и т.д.

В общем случае системы промышленной автоматизации строятся по трехуровневому принципу.

Нижний уровень (полевой уровень)

Представляет собой различные датчики (сенсоры), преобразователи сигналов, приборы учёта, измерительные комплексы, исполнительные механизмы и т.п.

Средний уровень (уровень управления)

Строится на базе программируемых логических контроллеров (ПЛК, в англоязычной литературе - PLC), он и принимает полевые данные, выдает команды управления на нижний уровень. ПЛК работает по заранее разработанному алгоритму, который исполняется циклически (прием данных-обработка–выдача управляющих команд).

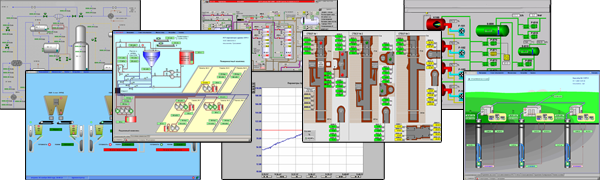

Верхний уровень

Это уровень визуализации, диспетчеризации (мониторинга) и сбора данных. На этом уровне задействован человек, т.е. оператор (диспетчер). Верхний уровень обеспечивает сбор, а также архивацию важнейших данных от ПЛК, их визуализацию, т.е. наглядно (в виде мнемосхем, часто анимированных) представляет на экране существо и параметры происходящего процесса. При получении данных система самостоятельно сравнивает их с граничными параметрами (уставками) и при выходе за границы уведомляет оператора с помощью тревог. Оператор, который для начала работы должен авторизоваться (зарегистрироваться), запускает технологический процесс, имеет возможность остановить его полностью или частично, может изменить режимы работы агрегатов и т.п.

При этом система записывает все происходящее, включая действия оператора, обеспечивая "разбор полетов" в случае аварии или другой нештатной ситуации. Тем самым обеспечивается персональная ответственность управляющего оператора.

Для осуществления контроля за процессом на верхнем уровне строится так называемый человеко-машинный интерфейс (HMI, Human-Machine Interface). На базе программного обеспечения - общепринято именуемого как SCADA (Supervisory Control And Data Acqusition - диспетчерское управление и сбор данных, англ.) – создается и исполняется на станциях оператора определенный набор оконных форм, включающих в себя: мнемосхемы (изображение процесса с нанесенными поверх значениями параметров, кнопками управления), отчетные формы в виде таблиц и графиков и т.д.

Основные функции

Такая структура современных систем промышленной автоматизации позволяет им выполнять следующий набор функций (их перечень в конкретной системе детализируется на этапе проектирования):

- автоматизированный сбор и первичная обработка технологической информации;

- автоматический контроль состояния технологического процесса, предупредительная и предаварийная сигнализация при выходе параметров за установленные границы;

- управление технологическим процессом в реальном масштабе времени (автоматическое регулирование, программно-логическое управление);

- защита баз данных и программного обеспечения от несанкционированного доступа;

- при условии санкционированного доступа - дистанционное ("ручное") управление исполнительными механизмами, выдача команда изменения режимов работы оборудования, корректировка порогов сигнализаций, запуск автоматических операций/циклов, задание резервных агрегатов и т.д.;

- автоматическое регулирование параметров путем выдачи подсистемами среднего уровня сигналов управления на исполнительные механизмы;

- изменение с верхнего уровня системы параметров работы подсистем среднего уровня (переконфигурирование, изменение коэффициентов, выбор схемы регулирования и т.д.);

- представление информации в удобном для восприятия и анализа виде на операторских станциях в виде графиков, мнемосхем, гистограмм, таблиц;

- автоматическую обработку, регистрацию и хранение поступающей производственной информации, вычисление усредненных и интегральных показателей;

- автоматическое формирование отчетов и рабочих (режимных) листов по утвержденной форме за определённый период времени, и вывод их на печать по расписанию и по требованию;

- реализация функций противоаварийной защиты, регистрация срабатывания защит, определение первопричины их срабатывания и останова технологического процесса;

- контроль за состоянием технических средств системы и выдача сообщений по отказам всех элементов комплекса технических средств с точностью до модуля;

- поддержка возможности автоматизированного получения агрегированных технологических данных для интеграции систем автоматизации предприятия с системами высшего уровня (АСУП и т.п.).

Выбор предлагаемых к применению программных и технических средств автоматизации широк и для каждой конкретной системы осуществляется на этапе проектирования с учётом возможностей, требований и желаний Заказчика. Возможно использование средств ведущих производителей, как отечественного, так и зарубежного рынка.